日前,,全國總工會公布了2024年度全國職工“五小”創(chuàng)新庫錄入名單,杭鋼集團5項群眾性創(chuàng)新成果成功入選,。

全國職工“五小”是指“小革新,、小發(fā)明、小創(chuàng)造,、小設計,、小建議”等群眾性職工創(chuàng)新活動,旨在鼓勵一線職工立足崗位,,從細微處入手,,發(fā)揮聰明才智,通過小改小革,,解決生產(chǎn)中的實際問題,,提升工作效率,推動降本增效,。

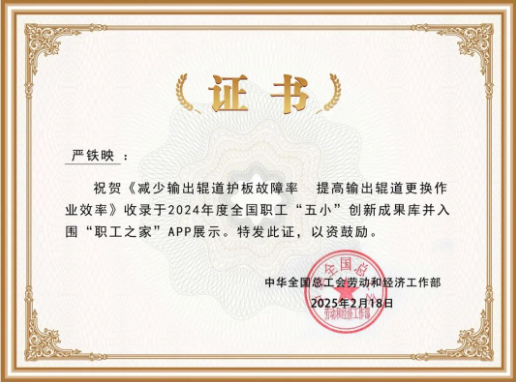

01寧鋼《減少輸出輥道護板故障率 提高輸出輥道更換作業(yè)效率》

寧鋼1780熱軋產(chǎn)線的輸出輥道設備常出現(xiàn)螺栓銹蝕、安裝孔錯位等狀況,,致使護板故障頻繁,,每次檢修超2小時,還可能引發(fā)堆鋼事故,。為有效解決這些問題,,嚴鐵映帶領團隊創(chuàng)新設計。結(jié)構上,,取消軸承座螺紋孔,,改用T型螺栓加壓板柔性固定;優(yōu)化護板,,重新設計安裝孔位,,留出±3mm調(diào)節(jié)空間;維護升級,,開發(fā)快拆式緊固件,,降低點檢強度,。自2022年2月應用新設計后,護板故障與堆鋼事故不再發(fā)生,,單次更換時間縮至1小時內(nèi),,效率提升超50%,點檢頻次從每周1次減為每月1次 ,,年節(jié)約備件維修成本約8萬元,。

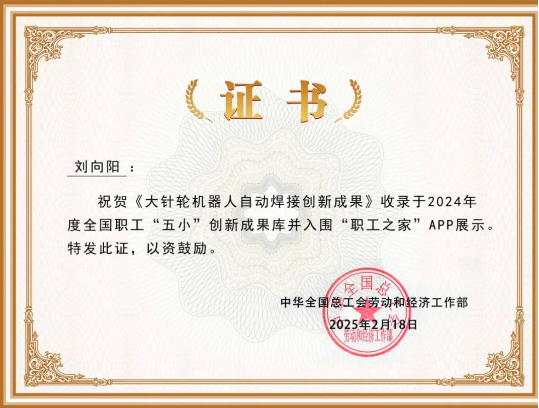

02菲達環(huán)保《大針輪機器人自動焊接創(chuàng)新成果》

針對傳統(tǒng)手工焊接大針輪存在的效率低下,、技能要求高,、勞動強度大及環(huán)境污染等問題,劉向陽創(chuàng)新性地引入自動化焊接技術,。通過采用機器人焊接與工裝變位旋轉(zhuǎn)相結(jié)合的方式,,成功實現(xiàn)大針輪的自動化焊接生產(chǎn),日產(chǎn)量由原來的18只提升至45只,,焊縫質(zhì)量得到明顯提升,,耗材和電力成本大幅降低,年節(jié)約人工成本達8萬元,。

03菲達環(huán)?!陡咚僮詣影纪固讻_壓改造》

趙金棟牽頭研發(fā)的高速自動凹凸套沖壓設備,成功實現(xiàn)了傳統(tǒng)人工沖壓工藝的自動化轉(zhuǎn)型,。該設備創(chuàng)新性地采用振動盤進行排序備料,,結(jié)合PLC控制的氣缸推送定位滑塊模,實現(xiàn)了從沖壓到下料的全流程自動化生產(chǎn),,有效解決了人工操作中的疲勞作業(yè)和安全風險問題,,更將生產(chǎn)效率提升50%,日產(chǎn)量從5000只提升至7500只,,每年可為企業(yè)創(chuàng)造經(jīng)濟效益超10萬元,。

04杭鋼云計算《數(shù)據(jù)中心水冷精密空調(diào)控制策略節(jié)能調(diào)優(yōu)》

在數(shù)據(jù)中心領域,暖通系統(tǒng)能耗占比高達20%~25%,,是PUE管控的關鍵難題,。為有效控制能耗,許佳騰率團隊深挖數(shù)據(jù)機房精密空調(diào)能耗與性能特性,,創(chuàng)新性地推行全新群控策略,。自2022年10月落地實施后,數(shù)據(jù)中心1.1期和東區(qū)兩個區(qū)塊空調(diào)效率分別提升112.8%和124.2%,,運營成本降低約160萬元,,既保障機房IT設備散熱無憂,又實現(xiàn)顯著節(jié)能降耗,為杭鋼云計算數(shù)據(jù)中心的綠色,、高效發(fā)展注入澎湃動力,。

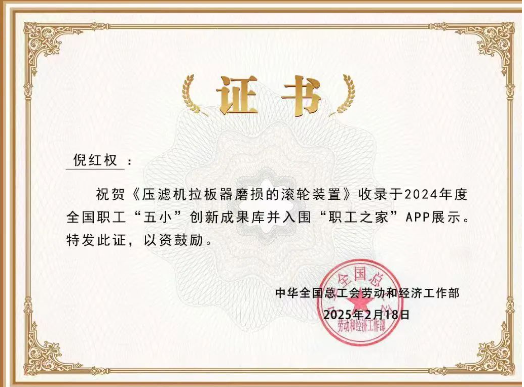

05遂昌金礦《壓濾機拉板器磨損的滾輪裝置》

在選礦冶煉廠氰化尾礦處理階段,壓濾機卸礦時傳統(tǒng)拉板器與軌道滑動摩擦,,長期運作易使接觸面過度磨損,,不僅影響設備正常卸礦,還會縮短使用壽命,,而更換軌道需長時間停車處理,。倪紅權創(chuàng)新性地提出加裝尼龍棒滾動裝置,將滑動摩擦轉(zhuǎn)變?yōu)闈L動摩擦,,有效降低部件損耗,,且尼龍材質(zhì)自潤滑、耐磨損,、低噪音,。經(jīng)6個月生產(chǎn)驗證,軌道磨損量由月均1.2mm降至0.1mm,,拉板器維修周期從4周延長至8個月,,單臺設備年節(jié)約維護成本3.5萬元,綜合運行效率提升20%,,有效降低了運行噪音,。